创成式设计是通过编写算法和程序来设计的过程,是一个人机交互、自我创新的过程,具体来说由设计师选择生成模型的策略、编写算法,以人机交互的参数化建模,根据客观的设计目标,结合仿真、优化方法,直到获得最优化的设计。安世亚太提出基于增材思维的先进设计与智能制造解决方案,利用创成式设计、拓扑优化、点阵结构设计等方法,获得了很多先进设计经验。

创成式设计能够创造出手动建模所不易获得的设计方案,它们拥有复杂几何结构,而增材制造技术在工业制造中的应用优势之一是制造复杂的结构,可以说创成式设计与增材制造技术是天生的“好伙伴”,创成式设计将进一步释放增材制造的应用潜能。本案例,就以安世亚太利用创成式设计与增材制造结合,设计汽车轮毂的案例,体现了先进设计与增材制造技术的魅力。

增材制造为大规模个性化定制提供必要条件

在过去的100年里发展起来的大规模生产满足了大众的各种基本需求。以汽车为例,大规模生产使得家家户户都能够买得起车,汽车作为交通工具的基本功能得以实现。但是,除此之外,人们其实还有更高级的需求,如:对美的追求,希望与众不同,彰显个性。但在大规模生产条件下,这些需求被大大地压缩,人们只能从有限的选项(如:几种颜色、几种材质、几款样式等)中去选择,满足个性化需求,对于大众来说,几乎是不可能的。基于传统制造工艺和传统设计方法的个性化定制就是“昂贵”的代名词,它意味着要有设计师专门进行个性化设计,制造商要进行单件制造,而单件制造的费用可能与100件甚至1000件一样,设计师的的设计费用更是可能高至天价。

现在,随着增材制造技术和工艺的日益成熟,增材制造生产1000件不同的产品和生产1000件相同的产品,成本几乎不会增加,这为大规模个性化定制的实现提供了必要条件。但还不够,还缺乏一个充分条件——廉价高效的个性化设计 。传统的基于设计师手绘式设计+手工CAD建模的设计方式设计的是单一模型,有多少个性化需求,设计师就得做多少个设计,这无论从设计师数量还是设计灵感上都是无法达到的。而创成式设计正是这种廉价高效的个性化设计的方法,它不再依赖手工建模创建单一模型,而是基于规则编写算法生成模型,一套规则可以生成无数种模型。设计师的任务已经变为创建规则,编写设计程序了,生成模型的任务交给计算机自动完成。最终的个性化模型是由一组合适个性化的参数或条件来确定的。有了创成式设计加上增材制造工艺,就已经具备了大规模个性化定制的充要条件。

汽车轮毂创成式设计

安世亚太公司先进设计与制造专家,通过汽车轮毂的创成式和增材制造实现大规模个性化定制。汽车轮毂是最体现汽车个性化的部件之一,对轮毂的需求既有美观,又有性能、轻量化、节能等各个方面。许多爱车的朋友购车后都会进行轮毂改装,在改进性能的同时,彰显自己的与众不同。轮毂设计既有需要标准化的部分,也有可发挥创造力的造型设计,但是无论造型如何变化,满足力学性能的设计目标不能变。

首先,标准化的轮辋部分,可以通过参照标准中提供的几何关系建立编程规则,通过编程实现轮辋的参数化建模。

轮辋参数化模型

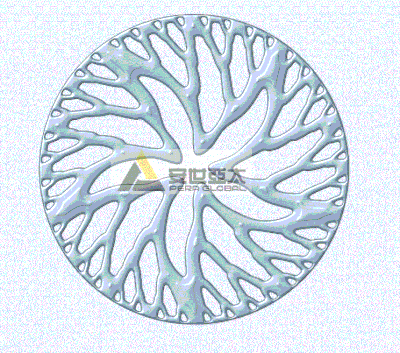

再来看轮辐的创成式设计,我们可以通过定义几何关系来确定模型生成规则。如果我定义一种这样的几何关系:轮辐为成组的分支结构,分支节点位于一系列同心圆上,层间可以扭转,分组数、分支层数、扭转角、同心圆半径分别为在一定范围内可变的参数。那么当我们改变任意参数的时候,就会生成不同的结果。假设分组数可取10个数值、分层数可取4个数值、扭转角可取20个数值、同心圆半径组合可取50种,扭转范围可取10种组合的话,那么生成的结果将会有400,000种。这里我们仅展示其中的几十种。这里描述的规则示例,只是一类规则,我们还可以创建其他形式的规则,以生成不同于分支结构的风格样式。

轮辐的创成式设计(来源:安世亚太)

创成式设计非常灵活,根据轻量化目标,可以加入镂空的结构元素。这些镂空元素也是随着轮辐形式以及轮毂规格的变化,按照规则自动生成的。

轮毂的轻量化结构

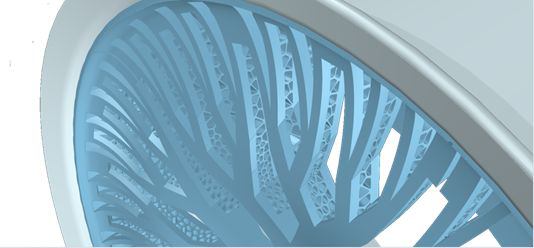

创成设计过程关注的是需求、功能、性能等需求,得到的结果无论多么复杂,都可以通过增材制造制造出来,并且没有增加成本。根据用户的喜好,每一款轮毂的样式都可以不同,无论小批量定制,还是大规模定制化,都不增加成本,这是增材制造的最大优势之一。

图 4 安世亚太增材制造的轮毂

安世亚太认为,未来的个性化创成式设计可以是用户参与的。设计师设计的不同类别风格的程序打包后发到互联网上,开放一些参数给用户,由用户自主调节,即用户参与的创成式设计,随着用户改变参数,结果千变万化,选定样式、材质等,完成在线定制下单。用一个公式描述就是:创成式设计+增材制造=你参与设计+为你制造= 100%用户满意+ 尊享体验。

推荐阅读:哈尔滨市昌怜雪生鲜营业部

设为首页

设为首页